複合成形材料

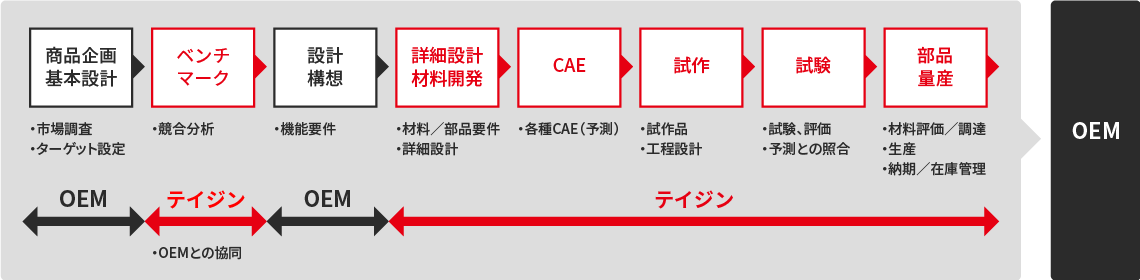

素材売りビジネスからTier1サプライヤーへ

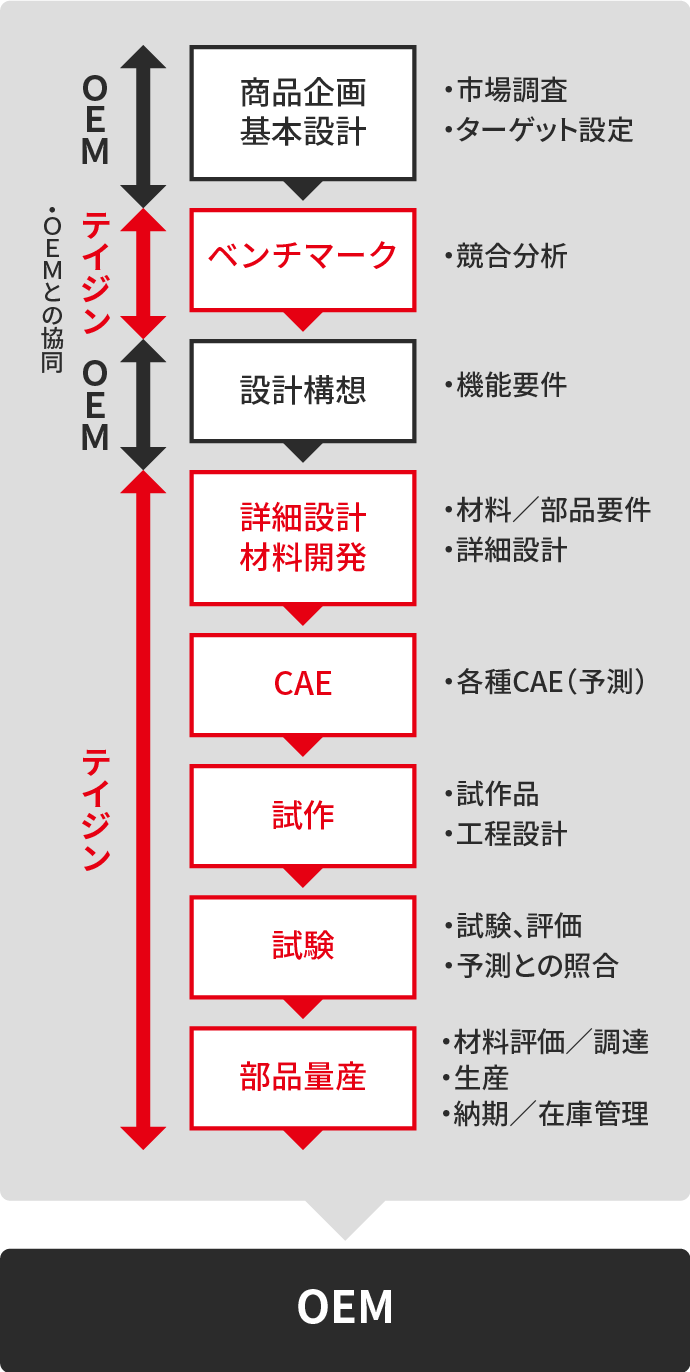

従来、テイジンは、一部の車種にCFRP部品を供給していたものの、基本的には炭素繊維など材料を自動車部品メーカー(Tier1)に供給する素材メーカーでした。しかし、欧州でコンポジット部品を自動車メーカーに供給してきたInapal Plastics社(現Teijin Automotive Technologies Portugal, S.A.)、Benet Automotive社(現Teijin Automotive Technologies Czech s.r.o.)をグループに加えることで、Tier1サプライヤーとしての地位を確立しました。現在では材料開発のみならず、設計段階から車両開発に参画し、量産試作、生産まで一気通貫でのサービスを提供しています。

CFRTPが量産自動車の構造部材へ世界初採用

テイジンは、リサイクル性に優れた熱可塑性炭素繊維強化樹脂(CFRTP)製品「 Sereebo® 」を独自に開発しました。この「 Sereebo® 」をピックアップトラックの荷台部分に当たるトラックベットに使用することにより、スチール対比で40%の軽量化を実現し、10倍の耐衝撃性を有し、耐腐食性にも優れる荷台の開発に成功しました。また、部品成形タクトタイムは約1分間と、自動車部品に求められる高い量産性を有しています。この「 Sereebo® 」製のトラックベットは、世界で初めて量産適用されたCFRTPの構造部材としてGeneral Motors社のGMC Sierraに採用されました。

EV向けマルチマテリアルバッテリーボックスの開発

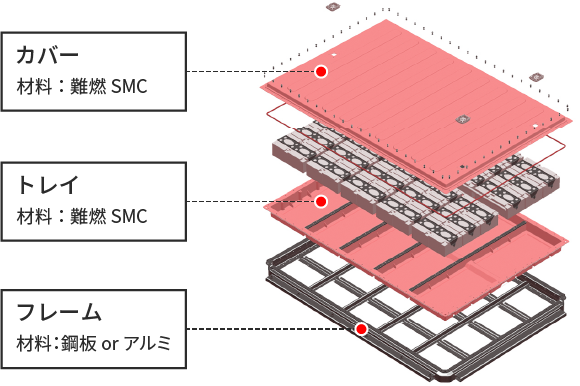

将来的なカーボンニュートラルの達成のため、自動車業界ではこの数年で電動化の動きが活発化しています。 テイジンでは、既に多くの採用実績があるバッテリーカバーに加え、フレーム、トレイも含めたバッテリーボックスとして各自動車メーカーに提案をしています。カバーとトレイには自社開発したシート状の成形材料、難燃Sheet Molding Compound(SMC)、フレームには金属を適用しており、最適な構造設計により、軽量化と安全性確保を両立しています。

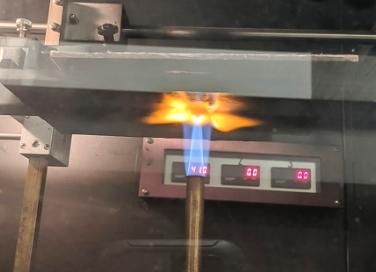

難燃SMC 耐火性試験

マルチマテリアルバッテリーボックスが指標とする規格の1つである「GB規格」には、バッテリー発火時に乗員が車両外へ脱出する時間を確保するため、燃焼開始後5分間は炎がカバーを貫通せず、座席空間まで到達しないことという非常に厳しい試験が定められています。

テイジンが自社開発した難燃SMCは、カバー用の素材としてUL94-5VA相当の10分間の火炎曝露においても貫通穴が発生しないことを確認しています。

<試験条件>

-

UL94-5VA相当試験(@ t2.0mm)

火炎温度:700℃-1200℃

- 10分間暴露

- 水密試験、断面観察により性能評価

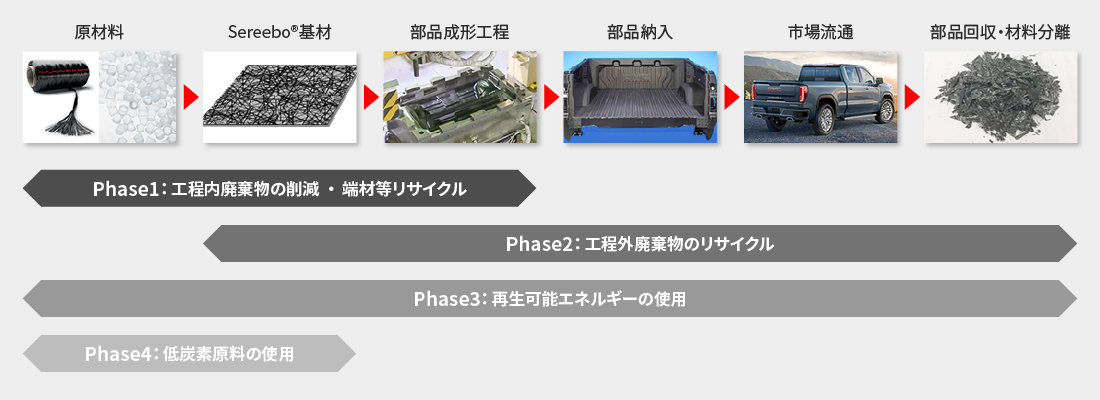

環境負荷低減への取り組み

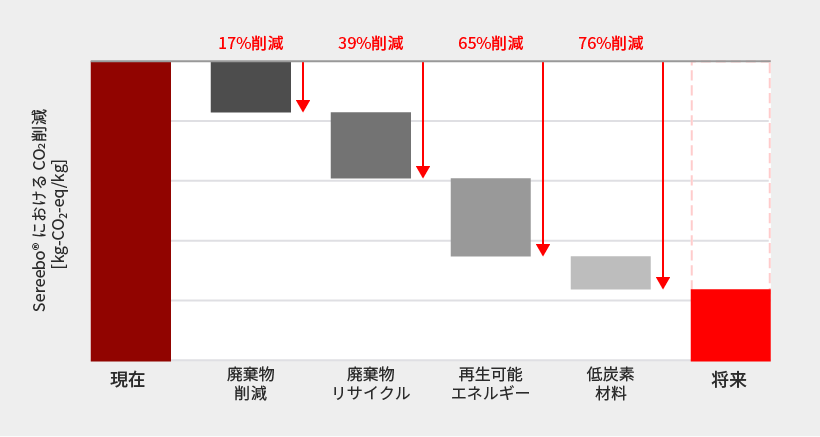

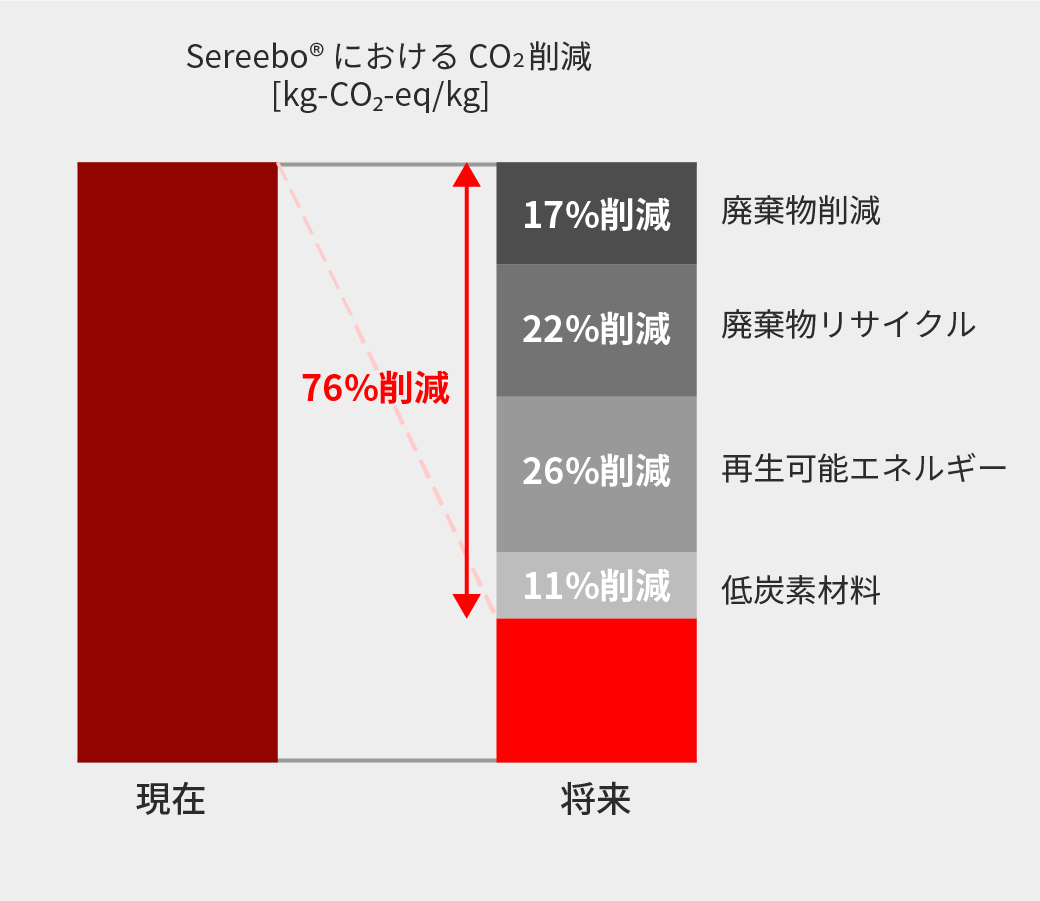

近年、地球温暖化対策に伴う環境規制は世界的に厳しさを増し、 CO2排出量に対して高い目標が設定されています。 「 Sereebo® 」は炭素繊維を使用しており、原料由来のCO2排出量が7割を占めますが、テイジンは炭素繊維を内製しているため、自社で炭素繊維由来のCO2削減に取り組むことができる強みがあります。

「 Sereebo® 」のCO2排出量削減への取り組みについては、いくつかのアプローチ方法があり、工程内スクラップの削減やリサイクル、また、再生可能エネルギーやバイオ由来樹脂の使用により、現在よりトータルで76%削減できる見通しです。

軽量化による走行時のCO2排出量削減のみならず、生産から廃棄までの全ライフサイクルにおいて排出されるCO2を削減することで、今後も環境負荷低減に取り組んでいきます。